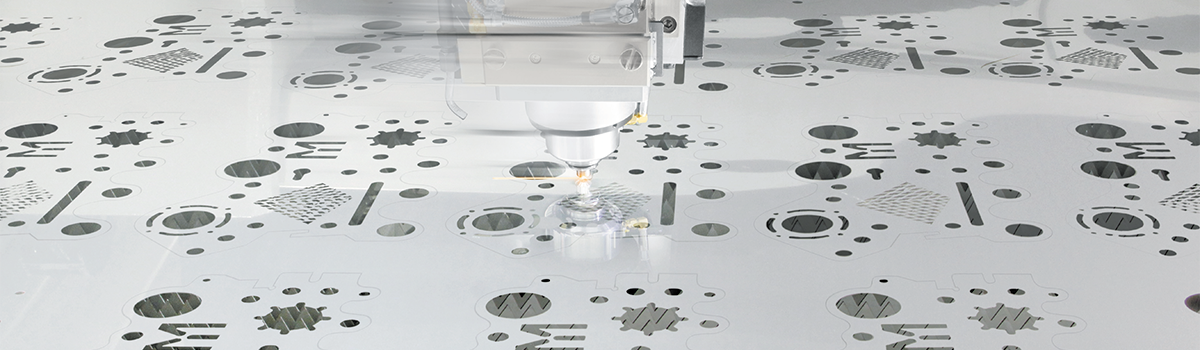

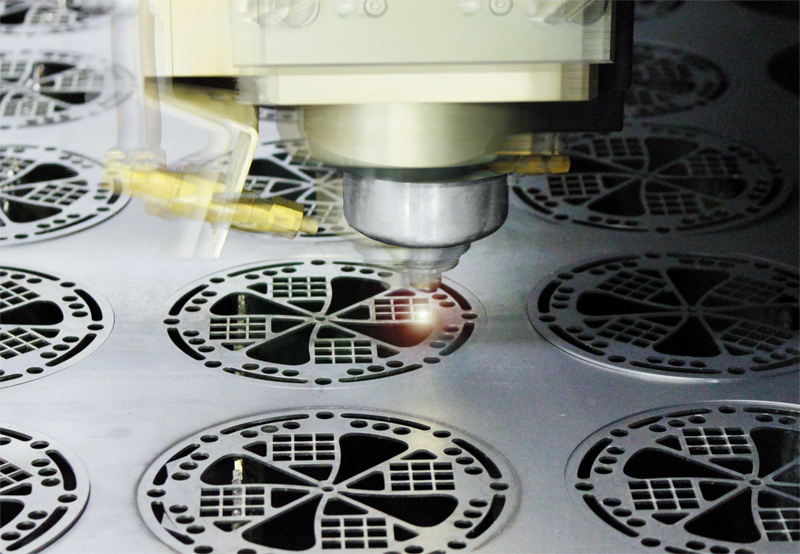

さまざまな板厚、材質を高速・高精度に加工。 アイドルタイムを極限まで短縮するマザックのレーザ加工機。

ヤマザキマザックは、1980年代よりレーザ加工機を開発。 機械技術、制御技術、CAD / CAM技術など 絶え間ない研究開発によって、薄板から厚板、立体形状まで 高速・高精度に加工できる革新的な加工機の生産に挑戦してきました。 長年培ったノウハウを加工機に注ぎ込み、 多様化するお客様のニーズに対応できる多くのラインアップを揃えるとともに ものづくりの革新的なソリューションをこれからも提案してまいります。

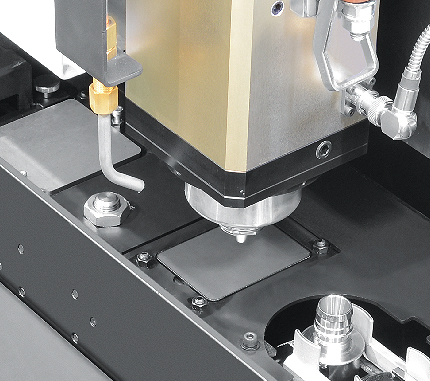

マルチコントロールトーチと数々のインテリジェント機能がオペレータをサポートマルチコントロールトーチを搭載し、自在なビーム径を実現。厚板でも薄板でも材質が変わっても自動段取りによって高速・高精度に最適な加工が可能です。また、当社レーザ加工機には各材質や板厚に最適なレンズ・ノズルを自動選定し交換するインテリジェント機能を搭載。 熟練作業者でなくても簡単に最適な条件で切断することができます。 加工時間の短縮、加工部品の品質向上、そしてランニングコストの削減にも繋がります。 |

インテリジェント セットアップ機能

板厚や材質が変るたびに作業者が都度行う段取り作業や調整作業を自動化し、生産性を向上させます。

ノズルの交換をプログラム指令で自動的に行ないます。

最適ノズルや予備ノズルに自動交換し、連続自動化運転に貢献します。

また、アシストガスの消費が抑えられ、最適な加工が得られます。

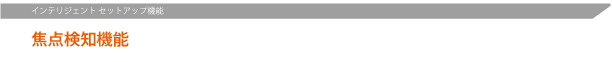

焦点距離の計測作業は、作業者が手動でZ軸を上下させ、最も適した焦点距離をCNCへ手動登録する作業であるため、段取り作業時間はオペレータの技量に左右されていました。

マザックは、焦点距離の測定や補正作業を自動化することによって、非熟練作業者でも簡単に設定でき、機械の停止時間を最小限にします。

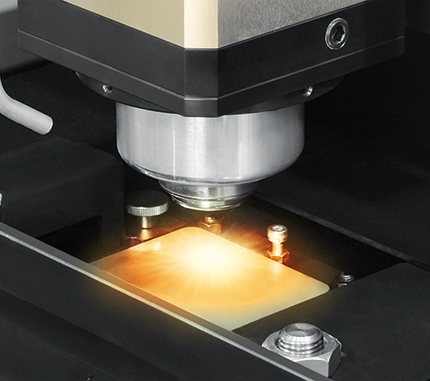

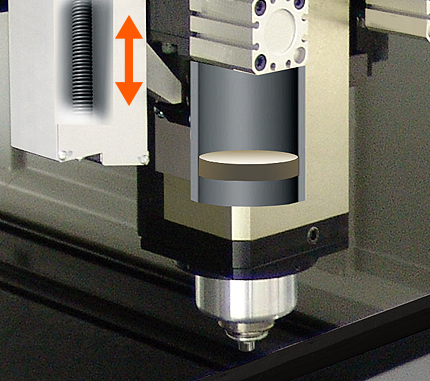

加工レンズの位置をプログラム指令で上下させる機能によって、材質や板厚が変った際に手動でレンズを動かすことなく、簡単に最適な焦点位置を自動設定することができます。

また、中・厚板のピアシング時には焦点位置を徐々に下げていくことで素早いピアシングが可能になります。

レーザビームの径を自動で変えることができます。

各材質、板厚ごとに最適なビーム径にすることで薄板では加工速度が向上し、厚板では加工融度向上による安定加工が実現します。

ノズルを交換するたびに行なわなければならない、倣いの設定作業を自動的に行ないます。

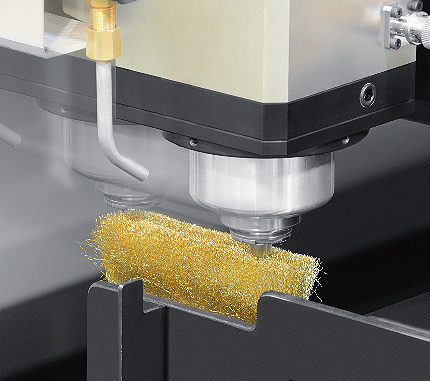

プログラム指令により定期的に加工ヘッドをノズル清掃ブラシへ移動させ、ノズルに付着したスパッタ等を除去することでノズルに起因する加工不良や加工停止を未然に防ぎます。

インテリジェント モニタリング機能

作業者に成り変わり、レーザ加工の状況を監視します。

加工ヘッドに搭載したセンサがピアシング貫通や加工異常(バーニング、プラズマ)を検知。異常を感知すれば是正したり一時加工を停止をして最適な加工を実現します。

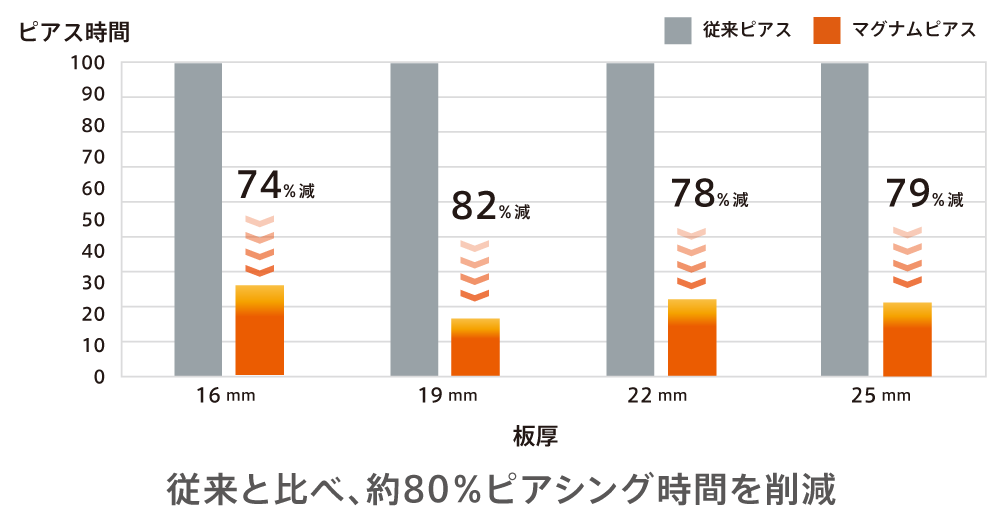

確実にピアシングを行なう為に、実際よりも長い時間のピアシング指令を行なう安全なプログラムを作成し、加工を行なうため、加工時間は長くなり、生産性が上がらない場合がありました。

ピアシング検知ではピアシング貫通したことをセンサが検知すると、次の加工に移るので、無駄な時間を省いて生産性が向上します。

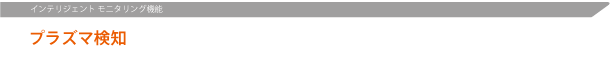

ステンレス等の中・厚板を加工する際、プラズマが発生して、加工不良が起きたり、アラームで機械が停止し加工が継続できず生産がストップするケースがあります。

プラズマ検知は、加工中プラズマを検知すると、最適な加工速度に自動変更しますので、不良品を最小限にし、切断を継続することができます。

また、裏面のバリを最小限に抑え、良好な切断面が得られます。

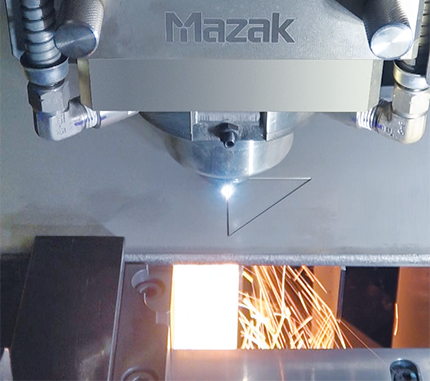

軟鋼の中・厚板を加工する際、素材間に熱が蓄積される等の原因でバーニングが発生し、不良品になるケースがあります。

バーニング検知は、万一加工中にバーニングが発生した場合に異常を検知し、機械を停止させ、加工不良品を最小限にします。

保護ウィンドウ下面にスパッタや汚れが付着すると、加工不良が発生するだけでなく光学部品の破損につながります。

保護ウィンドウセンサは、下面のスパッタや汚れに起因する異常な温度上昇を検知し、機械を停止させ、保護ウィンドウの破損を防止します。

インテリジェント カッティング機能

従来技術では困難であった鋭角の高品質加工や高効率加工においても、最適な加工ができるようレーザ制御を行ないます。

マザックの蓄積した技術・ノウハウによって最適なレーザ加工を実現します。

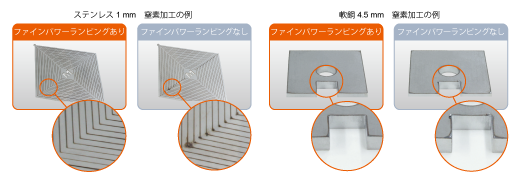

ファインパワーランピングは、レーザ出力と送り速度を高次元でバランス化し、コーナ部と直線部で各々の最適な加工条件に自動変更します。

これにより、コーナ部に付着するドロスの発生を抑え、直線部分ではレーザ出力をフルに活かせる送り速度で加工が行えます。

フラッシュカットは、レーザ加工を行なう際に各軸を停止させることなく、レーザのON/OFFを行うことで切断する加工方法です。

軸移動とレーザON/OFFを同一制御系で指令することで完全に同期させ、最適なタイミングでレーザON/OFFを行うことで実現。

加工時間を極限まで短縮します。

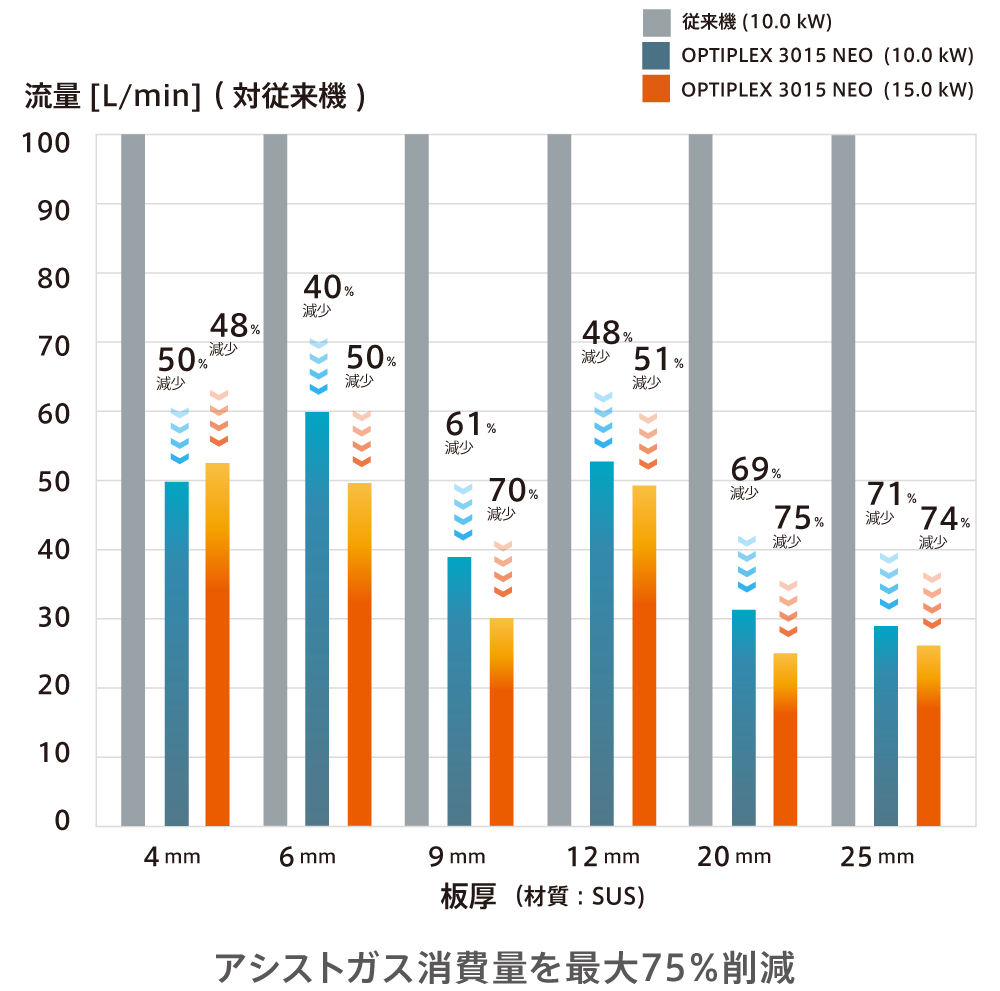

新型トーチとノズルによりアシストガス消費量を従来機に比べ大幅に削減します。

最新技術にてピアシング時間を大幅に短縮します。